Relatório do Mercado de Fabricação de Equipamentos de Sinterização por Plasma de Faísca 2025: Tendências, Previsões e Insights Estratégicos para os Próximos 5 Anos

- Resumo Executivo & Visão Geral do Mercado

- Principais Tendências Tecnológicas em Equipamentos de Sinterização por Plasma de Faísca

- Panorama Competitivo e Principais Fabricantes

- Previsões de Crescimento do Mercado (2025–2030): CAGR, Receita e Análise de Volume

- Análise do Mercado Regional: América do Norte, Europa, Ásia-Pacífico e Resto do Mundo

- Perspectivas Futuras: Aplicações Emergentes e Oportunidades de Investimento

- Desafios, Riscos e Oportunidades Estratégicas na Fabricação de Equipamentos SPS

- Fontes & Referências

Resumo Executivo & Visão Geral do Mercado

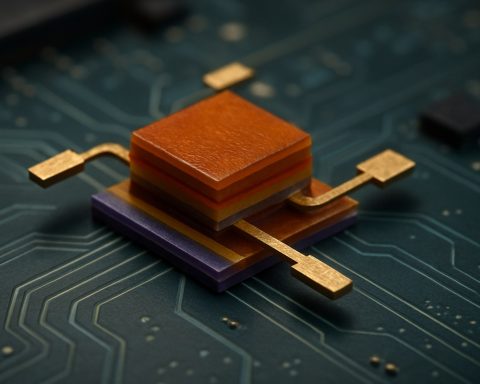

O mercado global de fabricação de equipamentos de sinterização por plasma de faísca (SPS) está preparado para um crescimento robusto em 2025, impulsionado pela crescente demanda por materiais avançados em setores como automotivo, aeroespacial, eletrônicos e energia. A sinterização por plasma de faísca, também conhecida como técnica de sinterização assistida por campo (FAST), é um processo de metalurgia do pó que permite a densificação rápida de materiais a temperaturas mais baixas e em tempos mais curtos em comparação com os métodos convencionais de sinterização. Essa tecnologia é particularmente valorizada pela produção de cerâmicas de alto desempenho, compósitos e materiais nanostruturados com propriedades mecânicas e funcionais superiores.

Em 2025, espera-se que o mercado de equipamentos SPS se beneficie de investimentos contínuos em pesquisa e desenvolvimento, especialmente na região Ásia-Pacífico e Europa, onde governos e empresas privadas estão priorizando capacidades de manufatura avançadas. De acordo com MarketsandMarkets, o tamanho do mercado global de equipamentos SPS foi avaliado em aproximadamente USD 90 milhões em 2023 e deve crescer a uma taxa de crescimento anual composta (CAGR) superior a 6% até 2028, com 2025 representando um ano crucial para expansões de capacidade e lançamentos de novos produtos.

Os principais motores do mercado incluem a adoção crescente da tecnologia SPS para a fabricação de materiais de bateria de próxima geração, dispositivos termelétricos e implantes biomédicos. A indústria automotiva, em particular, está aproveitando a SPS para componentes leves e de alta resistência para atender a padrões rigorosos de emissões e eficiência. Além disso, o setor de eletrônicos está utilizando a SPS para a produção de cerâmicas avançadas e materiais funcionais usados em semicondutores e capacitores.

O panorama competitivo é caracterizado pela presença de players estabelecidos, como Sinter Land Inc., FCT Systeme GmbH e SPEX SamplePrep, juntamente com fabricantes emergentes na China e Coreia do Sul. Essas empresas estão focando em avanços tecnológicos, como controle de temperatura aprimorado, escalabilidade e automação, para diferenciar suas ofertas e capturar uma fatia maior do mercado.

Desafios persistem, incluindo alto investimento de capital inicial, a necessidade de operadores qualificados e padronização limitada entre modelos de equipamentos. No entanto, colaborações contínuas entre fabricantes de equipamentos, instituições de pesquisa e usuários finais devem acelerar a inovação e abordar essas barreiras. Como resultado, 2025 é esperado ser um ano de progresso significativo para a indústria de fabricação de equipamentos de sinterização por plasma de faísca, com expansão de aplicações e aumento da adoção global.

Principais Tendências Tecnológicas em Equipamentos de Sinterização por Plasma de Faísca

A fabricação de equipamentos de sinterização por plasma de faísca (SPS) está passando por uma transformação tecnológica significativa à medida que o mercado avança para 2025. O setor é caracterizado por uma rápida inovação voltada para a melhoria da eficiência do processo, escalabilidade e desempenho do material. Várias tendências tecnológicas-chave estão moldando o panorama competitivo e impulsionando avanços na fabricação de equipamentos SPS.

- Automação e Digitalização: Os fabricantes estão cada vez mais integrando sistemas avançados de automação e controle digital em equipamentos SPS. Isso inclui monitoramento de processo em tempo real, registro de dados e recursos de manutenção preditiva, que melhoram a reprodutibilidade e reduzem erros humanos. A adoção de princípios da Indústria 4.0 está possibilitando diagnósticos remotos e otimização de processos, conforme destacado pela Sinter Land Inc. e FCT Systeme GmbH.

- Escalonamento e Sistemas de Grande Formato: Há uma demanda crescente por sistemas SPS em grande escala capazes de processar componentes maiores e volumes de lote mais altos. Os fabricantes de equipamentos estão respondendo desenvolvendo prensas com capacidades de força mais altas (de até várias centenas de toneladas) e tamanhos de matriz maiores, facilitando a produção de peças em escala industrial para os setores aeroespacial, automotivo e energético (SPEX SamplePrep).

- Controle Avançado de Temperatura e Pressão: O controle preciso sobre perfis de temperatura e pressão é crítico para alcançar a densificação uniforme e microestruturas personalizadas. Modelos recentes de equipamentos possuem aquecimento em múltiplas zonas, resfriamento rápido e laços de feedback sofisticados, permitindo a sinterização de materiais complexos e sensíveis, como cerâmicas avançadas e compósitos (Sumitomo Chemical Co., Ltd.).

- Sistemas Híbridos e Multifuncionais: Os fabricantes estão introduzindo sistemas SPS híbridos que combinam a sinterização por plasma de faísca com outras técnicas de processamento, como prensagem a quente ou sinterização assistida por campo. Essas plataformas multifuncionais expandem a gama de materiais processáveis e permitem a fabricação de componentes graduados funcionalmente ou multimateriais (Kyocera Corporation).

- Eficiência Energética e Sustentabilidade: Com a ênfase crescente na sustentabilidade, novos designs de equipamentos SPS focam na redução do consumo de energia por meio da otimização da entrega de energia, melhor isolamento e tempos de ciclo mais curtos. Essa tendência se alinha com os objetivos da indústria de fabricação mais verde e custos operacionais mais baixos (MarketsandMarkets).

Essas tendências tecnológicas devem acelerar a adoção da SPS nos setores de manufatura de alto valor, reforçando a importância da inovação contínua entre os fabricantes de equipamentos à medida que atendem às evoluções dos requisitos da indústria em 2025 e além.

Panorama Competitivo e Principais Fabricantes

O panorama competitivo do setor de fabricação de equipamentos de sinterização por plasma de faísca (SPS) em 2025 é caracterizado por uma mistura de players globais estabelecidos e fabricantes regionais emergentes, todos disputando a liderança tecnológica e a participação no mercado. O mercado está moderadamente consolidado, com um punhado de empresas dominando o segmento de alta qualidade, enquanto várias empresas menores atendem a demandas nichadas e regionais.

Os principais líderes da indústria incluem Sinter Land Inc., FCT Systeme GmbH e SPEX SamplePrep. Essas empresas são reconhecidas por seus sistemas SPS avançados, robustas capacidades de P&D e redes de distribuição globais. A Sinter Land Inc. é particularmente notável por sua inovação contínua em sistemas SPS de grande escala, visando tanto aplicações de pesquisa acadêmica quanto industrial. FCT Systeme GmbH tem uma forte presença na Europa e é conhecida por suas soluções personalizadas e colaborações com instituições de pesquisa. SPEX SamplePrep foca em equipamentos SPS em escala de laboratório, atendendo a pesquisa e desenvolvimento em ciência dos materiais.

Fabricantes asiáticos, especialmente do Japão e da China, estão se tornando cada vez mais influentes. Sumitomo Chemical Co., Ltd. e Keiyu Co., Ltd. expandiram seus portfólios de SPS, aproveitando técnicas de manufatura avançadas e eficiências de custo. Empresas chinesas, como Hejin Materials, estão rapidamente escalando a produção e investindo em automação para atender à crescente demanda interna e internacional.

As dinâmicas competitivas são moldadas por vários fatores:

- Inovação Tecnológica: Fabricantes líderes investem pesadamente em P&D para aprimorar o controle dos processos, eficiência energética e escalabilidade. Tecnologias patenteadas e softwares proprietários para monitoramento de processos são diferenciais-chave.

- Parcerias Estratégicas: Colaborações com universidades, institutos de pesquisa e usuários finais impulsionam o desenvolvimento de produtos e a expansão das aplicações, particularmente em cerâmicas avançadas, armazenamento de energia e setores aeroespaciais.

- Suporte Pós-Venda e Personalização: Ofertas de serviços abrangentes e a capacidade de personalizar equipamentos para requisitos específicos dos clientes são críticas para manter a vantagem competitiva.

À medida que o mercado de equipamentos SPS continua a crescer, especialmente na Ásia-Pacífico e América do Norte, espera-se que a concorrência se intensifique, com novos entrantes focando em soluções de custo efetivo e integração digital. Os principais fabricantes provavelmente manterão sua vantagem por meio de inovação contínua, alcance global e fortes relações com os clientes.

Previsões de Crescimento do Mercado (2025–2030): CAGR, Receita e Análise de Volume

O mercado de fabricação de equipamentos de sinterização por plasma de faísca (SPS) está preparado para um crescimento robusto entre 2025 e 2030, impulsionado pela crescente demanda por materiais avançados em setores como automotivo, aeroespacial, eletrônicos e energia. De acordo com projeções recentes, espera-se que o mercado global de equipamentos SPS registre uma taxa de crescimento anual composta (CAGR) de aproximadamente 7,5% durante esse período, com receitas do mercado antecipadas para ultrapassar USD 250 milhões até 2030, em comparação com uma estimativa de USD 160 milhões em 2025 MarketsandMarkets.

No que diz respeito ao volume, o número de unidades SPS enviadas globalmente deve crescer de cerca de 350 unidades em 2025 para quase 600 unidades até 2030. Essa expansão é sustentada pela adoção crescente da tecnologia SPS para a densificação rápida de cerâmicas, metais e compósitos, que é crucial para aplicações de alto desempenho. A região da Ásia-Pacífico, particularmente China, Japão e Coreia do Sul, deve dominar tanto o crescimento em receita quanto em volume, respondendo por mais de 45% dos envios globais até 2030, devido a investimentos significativos em pesquisa e desenvolvimento e à presença de fabricantes líderes Grand View Research.

A Europa e a América do Norte também devem assistir a um crescimento contínuo, com um CAGR combinado de cerca de 6,8% de 2025 a 2030. Isso se deve ao foco crescente em materiais leves para veículos elétricos e componentes aeroespaciais, além de iniciativas governamentais que apoiam tecnologias de manufatura avançadas Frost & Sullivan. O mercado é ainda impulsionado pela entrada de novos players e pela expansão dos portfólios de produtos de empresas estabelecidas, levando a uma maior concorrência e inovação no design e na automação de equipamentos SPS.

- Receita do Mercado 2025: USD 160 milhões

- Receita do Mercado 2030 (Previsão): USD 250+ milhões

- CAGR 2025–2030: ~7,5%

- Envios de Unidades 2025: ~350 unidades

- Envios de Unidades 2030 (Previsão): ~600 unidades

- Regiões Principais: Ásia-Pacífico, Europa, América do Norte

No geral, o período de 2025 a 2030 deve ser marcado pela adoção acelerada de equipamentos SPS, com avanços tecnológicos e investimentos regionais moldando o panorama competitivo e impulsionando tanto o crescimento da receita quanto do volume.

Análise do Mercado Regional: América do Norte, Europa, Ásia-Pacífico e Resto do Mundo

O mercado global de fabricação de equipamentos de sinterização por plasma de faísca (SPS) está testemunhando um crescimento dinâmico, com tendências regionais moldadas por avanços tecnológicos, investimentos em pesquisa e adoção industrial. Em 2025, a América do Norte, Europa, Ásia-Pacífico e o Resto do Mundo (RoW) apresentam características e motores de crescimento distintos.

América do Norte continua sendo um centro significativo para a fabricação de equipamentos SPS, impulsionado por atividades robustas de P&D e pela presença de universidades e instituições de pesquisa líderes. Os Estados Unidos, em particular, se beneficiam de financiamento governamental para pesquisa em materiais avançados e de um forte setor aeroespacial e de defesa, que são usuários finais-chave da tecnologia SPS. Empresas como Dynamic Systems Inc. e FCT Systeme GmbH (com operações na América do Norte) são players proeminentes. O foco da região em manufatura aditiva e processos de produção energeticamente eficientes acelera ainda mais a adoção da SPS.

Europa é caracterizada por uma base industrial bem estabelecida e um forte ênfase em sustentabilidade e inovação. A Alemanha, França e o Reino Unido lideram a região, apoiados por projetos financiados pela UE que visam cerâmicas avançadas e metalurgia do pó. A presença de fabricantes como a SinterLand Inc. e FCT Systeme GmbH sustenta a liderança tecnológica da região. Fabricantes europeus estão cada vez mais integrando a SPS com soluções da Indústria 4.0, melhorando o controle e a eficiência do processo.

Ásia-Pacífico é o mercado de mais rápido crescimento para equipamentos SPS, impulsionado pela rápida industrialização, expansão dos setores de eletrônicos e automotivo, e grandes investimentos governamentais em manufatura avançada. China, Japão e Coreia do Sul estão na vanguarda, com fabricantes locais como Sumitomo Chemical e SPS Syntex Inc. aumentando suas capacidades de produção. Os custos competitivos de manufatura da região e o foco em materiais de alto desempenho para semicondutores e baterias são motores-chave de crescimento.

- Resto do Mundo (RoW) inclui mercados emergentes na América Latina, Oriente Médio e África. Embora a adoção esteja em um estágio mais inicial, investimentos crescentes em infraestrutura de pesquisa e a expansão gradual dos setores de manufatura avançada devem estimular a demanda por equipamentos SPS. Projetos colaborativos com players estabelecidos de outras regiões também estão facilitando a transferência de tecnologia e a entrada no mercado.

No geral, as dinâmicas regionais em 2025 refletem uma combinação de mercados maduros focados em inovação e sustentabilidade, e mercados emergentes aproveitando vantagens de custo e a expansão industrial para conduzir o crescimento da fabricação de equipamentos SPS.

Perspectivas Futuras: Aplicações Emergentes e Oportunidades de Investimento

A perspectiva futura para a fabricação de equipamentos de sinterização por plasma de faísca (SPS) em 2025 é moldada pela convergência de inovação tecnológica, expansão de domínios de aplicação e aumento da atividade de investimento. SPS, também conhecido como técnica de sinterização assistida por campo (FAST), está ganhando tração como uma tecnologia habilitadora crítica para o processamento de materiais avançados, especialmente em setores que demandam cerâmicas de alto desempenho, compósitos e ligas novas.

A aplicações emergentes estão impulsionando a próxima fase de crescimento. As indústrias aeroespaciais e de defesa estão adotando cada vez mais a SPS para o protótipo rápido e produção de componentes leves e de alta resistência, aproveitando a capacidade do processo de alcançar densificação superior e controle microestrutural em temperaturas mais baixas e em tempos de ciclo mais curtos. O setor de eletrônicos também é uma área de crescimento chave, com a SPS permitindo a fabricação de cerâmicas funcionais avançadas e materiais termelétricos essenciais para semicondutores de próxima geração e dispositivos de captura de energia. Além disso, aplicações biomédicas—como implantes personalizados e cerâmicas bioativas—devem se expandir, apoiadas pela precisão e versatilidade de materiais da SPS Grand View Research.

- Armazenamento e Conversão de Energia: A SPS está sendo utilizada cada vez mais no desenvolvimento de baterias de estado sólido e células de combustível, onde a capacidade de sinterizar arquiteturas complexas de múltiplos materiais é uma vantagem significativa.

- Redução de Peso Automotivo: A indústria automotiva está explorando a SPS para a fabricação de peças leves e de alto desempenho, contribuindo para a eficiência de combustível e metas de redução de emissões.

- Pesquisa Avançada: Instituições de pesquisa e universidades estão investindo em equipamentos SPS para acelerar a descoberta de materiais e o desenvolvimento de compósitos e nanomateriais de próxima geração MarketsandMarkets.

As oportunidades de investimento são robustas, com tanto fabricantes estabelecidos quanto startups atraindo financiamento para escalar a produção, melhorar a automação e integrar controles digitais para compatibilidade com a Indústria 4.0. Parcerias estratégicas entre fabricantes de equipamentos e usuários finais estão promovendo o co-desenvolvimento de sistemas SPS específicos para aplicações. Iniciativas governamentais que apoiam a manufatura avançada e a inovação em materiais, particularmente nos EUA, UE e Ásia-Pacífico, estão ainda catalisando a expansão do mercado Frost & Sullivan.

Em resumo, 2025 está prestes a ser um ano crucial para a fabricação de equipamentos SPS, com aplicações emergentes em setores de alto crescimento e um clima de investimento favorável impulsionando o avanço tecnológico e a penetração no mercado.

Desafios, Riscos e Oportunidades Estratégicas na Fabricação de Equipamentos SPS

O setor de fabricação de equipamentos de sinterização por plasma de faísca (SPS) enfrenta um cenário complexo de desafios, riscos e oportunidades estratégicas à medida que avança para 2025. A indústria, que fornece sistemas avançados de sinterização para aplicações em eletrônicos, automotivo, aeroespacial e energia, é moldada pela rápida evolução tecnológica, vulnerabilidades na cadeia de suprimentos e mudanças na demanda global.

Desafios e Riscos

- Complexidade Tecnológica e Custos de P&D: Equipamentos SPS exigem sistemas de controle precisos, materiais de alta qualidade e eletrônicos de potência avançados. A necessidade de inovação contínua para melhorar a velocidade do processo, eficiência energética e escalabilidade aumenta os gastos com P&D, o que representa uma barreira para novos entrantes e fabricantes menores (Frost & Sullivan).

- Disrupções na Cadeia de Suprimentos: O setor depende fortemente de componentes especializados, como fontes de potência de alta corrente, matrizes de grafite e sistemas de vácuo. Tensões geopolíticas e os efeitos persistentes da pandemia de COVID-19 expuseram vulnerabilidades nas cadeias de suprimentos globais, levando a prazos de entrega mais longos e ao aumento de custos (Gartner).

- Pressões Regulatórias e Ambientais: Regulamentações ambientais mais rigorosas, especialmente na UE e na América do Norte, estão forçando os fabricantes a adotarem processos e materiais de produção mais sustentáveis. A conformidade aumenta os custos operacionais e pode exigir investimentos significativos em tecnologias mais limpas (International Energy Agency).

- Fragmentação do Mercado e Concorrência: O mercado de equipamentos SPS é fragmentado, com players estabelecidos do Japão, Europa e fabricantes chineses emergentes. A competição intensa pode levar a pressões de preços e erosão das margens, particularmente em segmentos de produtos comoditizados (MarketsandMarkets).

Oportunidades Estratégicas

- Materiais Avançados e Novas Aplicações: O crescimento em veículos elétricos, baterias de estado sólido e semicondutores de próxima geração está impulsionando a demanda por sistemas SPS capazes de processar materiais novos, como cerâmicas avançadas, compósitos e metais refratários (IDTechEx).

- Digitalização e Automação: Integrar sensores de IoT, otimização de processos impulsionada por IA e monitoramento remoto pode diferenciar ofertas e melhorar o valor ao cliente, além de reduzir o tempo de inatividade e os custos de manutenção (McKinsey & Company).

- Parcerias Estratégicas: Colaborações com institutos de pesquisa e usuários finais podem acelerar a inovação e abrir novos mercados, particularmente em regiões de alto crescimento, como a Ásia-Pacífico (OCDE).

- Liderança em Sustentabilidade: Fabricantes que desenvolvem proativamente sistemas SPS energeticamente eficientes e de baixa emissão podem capturar participação de mercado à medida que a sustentabilidade se torna um critério de compra essencial para clientes industriais (Boston Consulting Group).

Fontes & Referências

- MarketsandMarkets

- FCT Systeme GmbH

- SPEX SamplePrep

- Sumitomo Chemical Co., Ltd.

- Keiyu Co., Ltd.

- Grand View Research

- Frost & Sullivan

- Dynamic Systems Inc.

- International Energy Agency

- IDTechEx

- McKinsey & Company